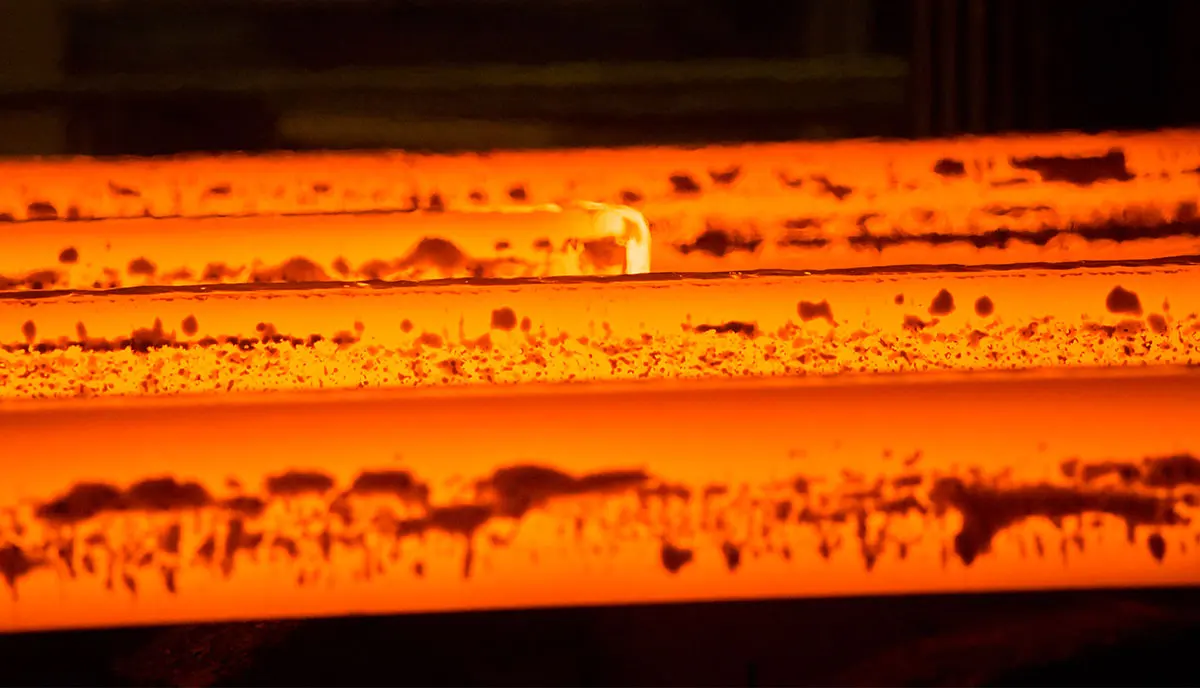

مارتمپرینگ یکی از فرایندهای پیچیده و مهم در صنعت متالورژی است که با هدف بهبود خواص مکانیکی فولادها و آلیاژهای فلزی انجام می شود. این فرآیند، که در دسته ی روش های سخت کاری فلزات قرار می گیرد، بر پایه ی ایجاد تغییرات در ساختار دانه های فلز از طریق تغییرات دمایی کنترل شده است.

به زبان ساده، این فرایند به این صورت است که ابتدا قطعه فلزی را تا دمای خاصی (معمولاً بین 800 تا 1000 درجه سانتیگراد) حرارت می دهند و سپس به سرعت آن را در مایع سردکننده ای مانند آب، روغن یا نمک مذاب قرار می دهند. این فرایند به دلیل کنترل دقیق دما و فرآیند سرد شدن، اجازه می دهد که فلز به سختی و مقاومت مطلوب برسد، بدون آنکه آسیب هایی مانند ترک یا اعوجاج ایجاد شود.

به اوایل قرن بیستم برمی گردد که در ابتدا برای تولید قطعات فولادی استفاده می شد. این روش اولین بار در صنعت خودروسازی برای تولید قطعاتی با استحکام و مقاومت به سایش بالا به کار گرفته شد.

فرایند مارتمپرینگ از چندین مرحله تشکیل شده است که هر کدام از این مراحل تاثیر زیادی بر کیفیت و خواص نهایی قطعه دارد. در این بخش، به طور دقیق تر مراحل این فرایند را توضیح می دهیم:

در مقایسه با سایر روش ها مانند کوئنچینگ، در مارتمپرینگ، سرعت سرد شدن کمی کندتر است، که این امر به جلوگیری از ایجاد تنش های داخلی و ترک کمک می کند.

فرایند مارتمپرینگ به دلیل ویژگی های خاص خود مزایای زیادی دارد که موجب می شود در بسیاری از صنایع، به ویژه در تولید قطعات حساس، مورد استفاده قرار گیرد:

در فرایند مارتمپرینگ، چندین فاکتور کلیدی وجود دارند که تأثیر زیادی بر نتیجه نهایی دارند:

دمای مناسب: انتخاب دمای مناسب برای هر نوع آلیاژ فلزی بسیار مهم است. این دما باید بهگونه ای انتخاب شود که ساختار دانهای فلز بهینه گردد. دمای بیش از حد بالا می تواند باعث ایجاد نقص های ساختاری و دمای پایین تر از حد مجاز نیز ممکن است فرآیند مارتمپرینگ را بی اثر کند.

زمان غوطه وری: مدت زمان غوطه وری قطعه در مایع سرد کننده باید دقیقاً تنظیم شود. اگر قطعه برای مدت زمان طولانی تری در مایع باقی بماند، ممکن است به تنش های اضافی دچار شود.

نوع مایع سرد کننده: انتخاب نوع مایع سرد کننده (آب، روغن، نمک مذاب یا سایر مایعات ویژه) بسته به نوع فلز و نیاز به کنترل دمای دقیق متفاوت است. برای فلزاتی که باید سرد شوند با سرعت بالا، استفاده از نمک مذاب مناسب تر است.

مارتمپرینگ به دلیل خواص منحصر به فرد خود، در بسیاری از صنایع کاربرد دارد:

در حالی که مارتمپرینگ مزایای زیادی دارد، مشکلات و چالش هایی هم در این فرآیند وجود دارند که می توانند کیفیت نهایی قطعه را تحت تاثیر قرار دهند:

نیاز به تجهیزات دقیق: این فرآیند نیاز به تجهیزات پیشرفته و دقیق برای کنترل دما و زمان سرد شدن دارد. اگر تجهیزات به طور دقیق تنظیم نشوند، ممکن است نتیجه مطلوب حاصل نشود.

هزینه های بالای اجرایی: در مقایسه با سایر روش های سخت کاری، هزینه های مربوط به مواد، تجهیزات و نگهداری این فرآیند می تواند بالاتر باشد.

محدودیت در نوع فلزات قابل استفاده: این روش برای برخی از آلیاژها مناسب نیست و ممکن است در مورد برخی فلزات نتایج مطلوبی حاصل نشود.

تیم تحریریه

دیدگاه شما برای ما ارزشمند است

تمامی حقوق برای سایت چه خبر محفوظ است